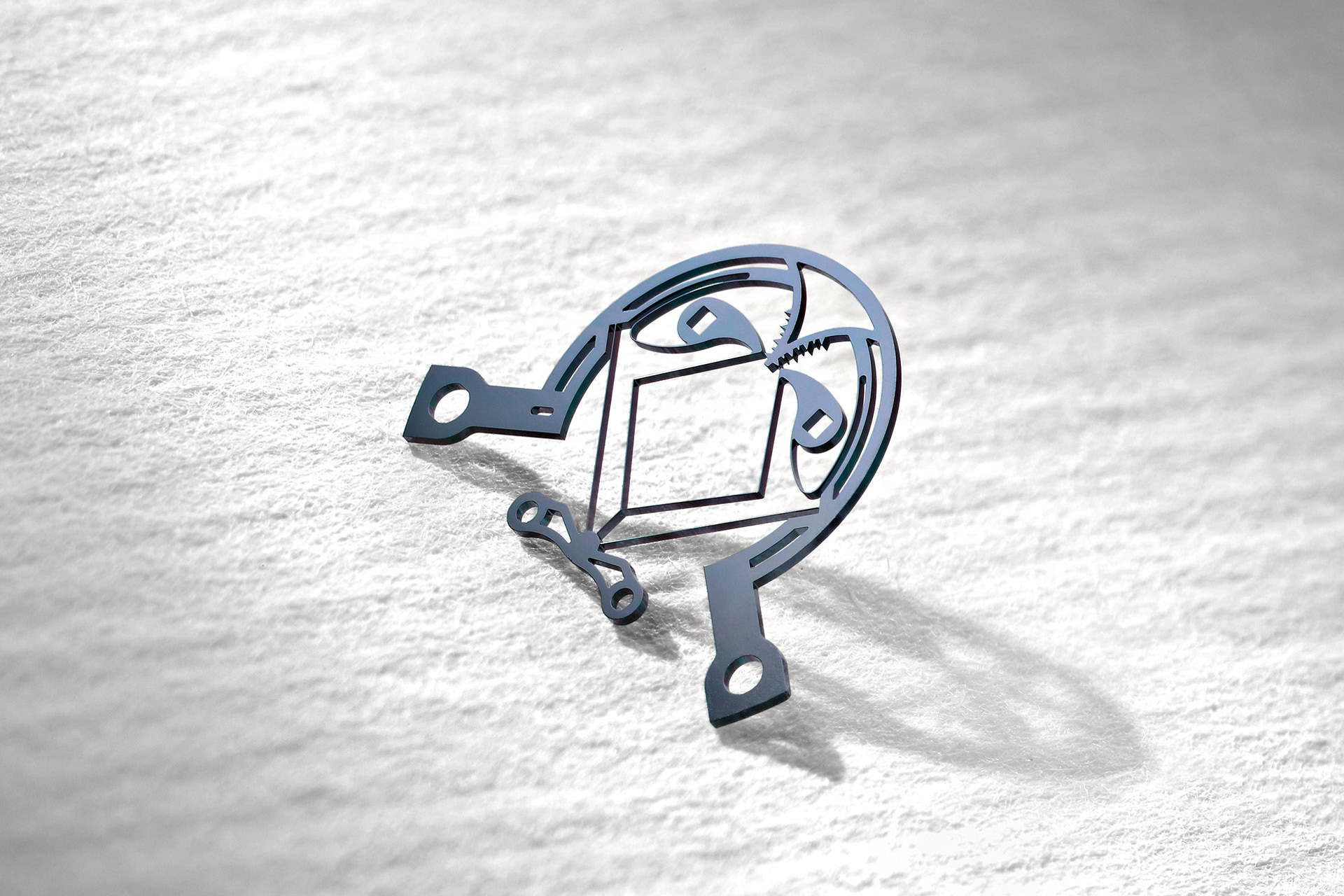

MagnetfeldschutzDie unsichtbare Macht

Für Uhren sind die gefährlichsten Orte der Welt die Küche, das Büro und die Arztpraxis. Überall dort lauern Magnetfelder, die eine mechanische Uhr ungenau machen. Doch es gibt Hilfe gegen diese Risiken des Alltags.