Arly Einzeigeruhr «Belorado»Weniger ist mehr

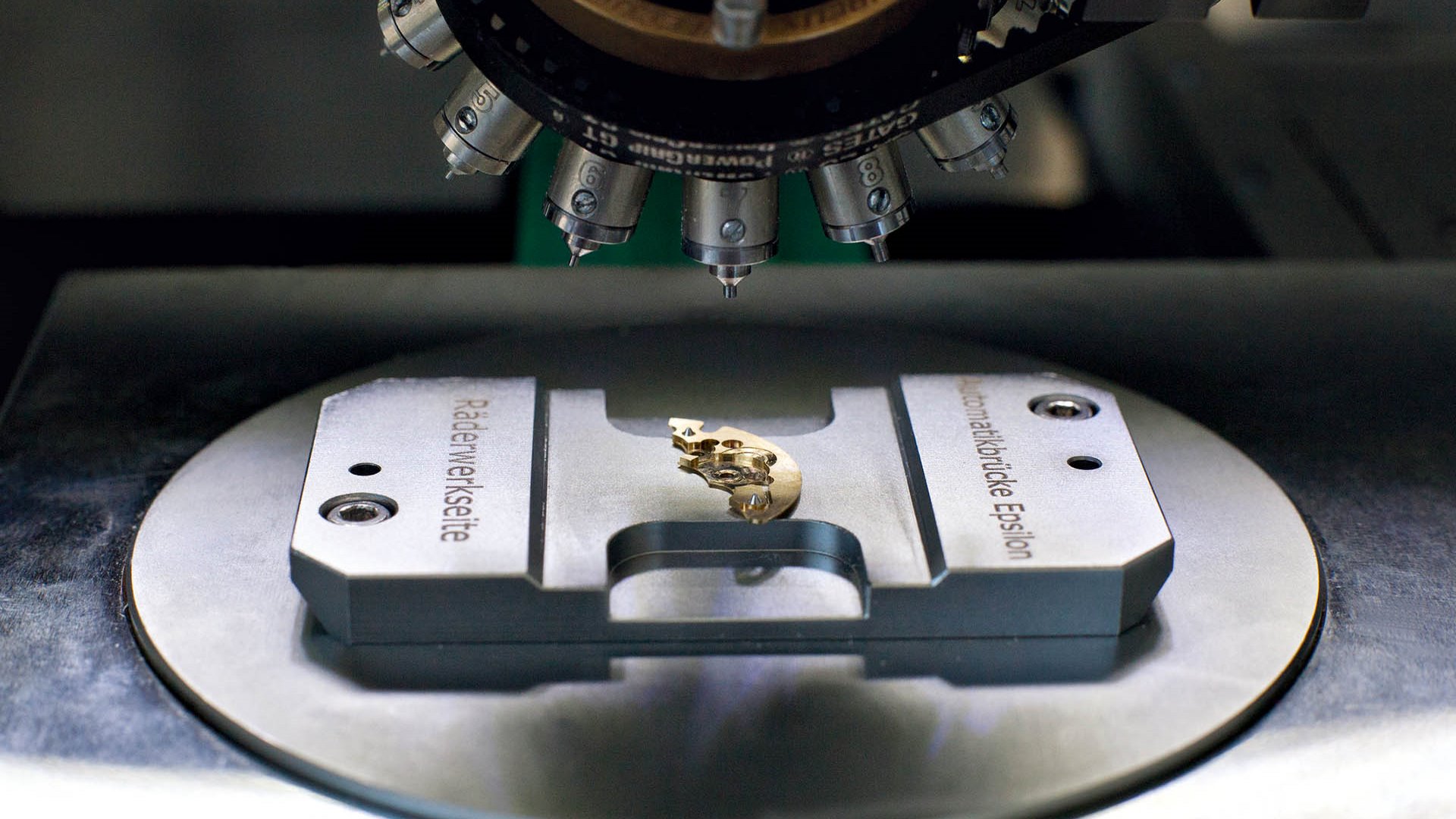

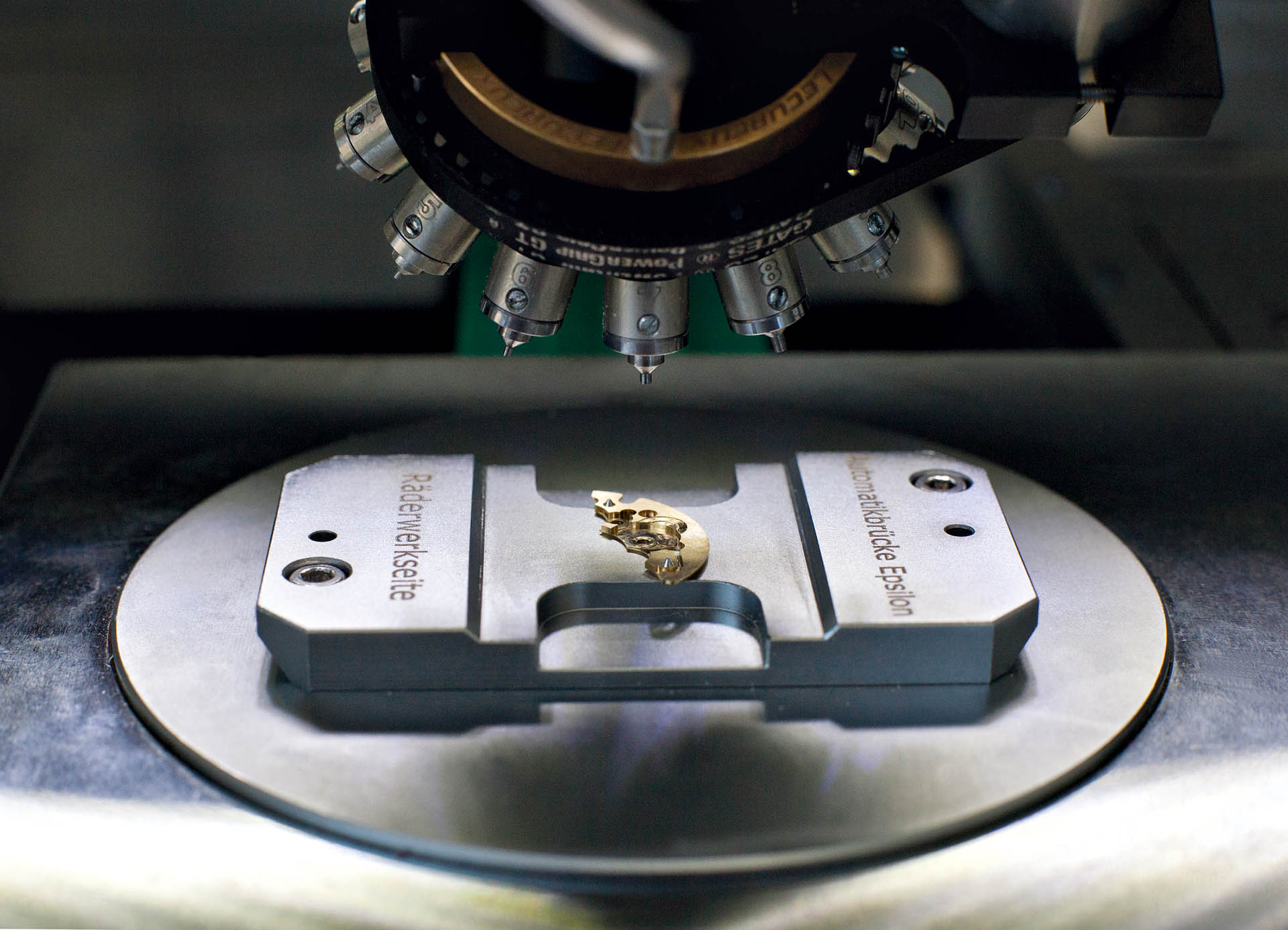

Die Marke Arly, Spezialist für historische Werke, hat zwei Einzeigeruhren mit historischen AS-Uhrwerken aufgelegt, 100 Exemplare mit Handaufzug und 50 mit Automatik.