Zenith Pilot Big Date Flyback & Pilot AutomaticÜberarbeitete Fliegerkollektion

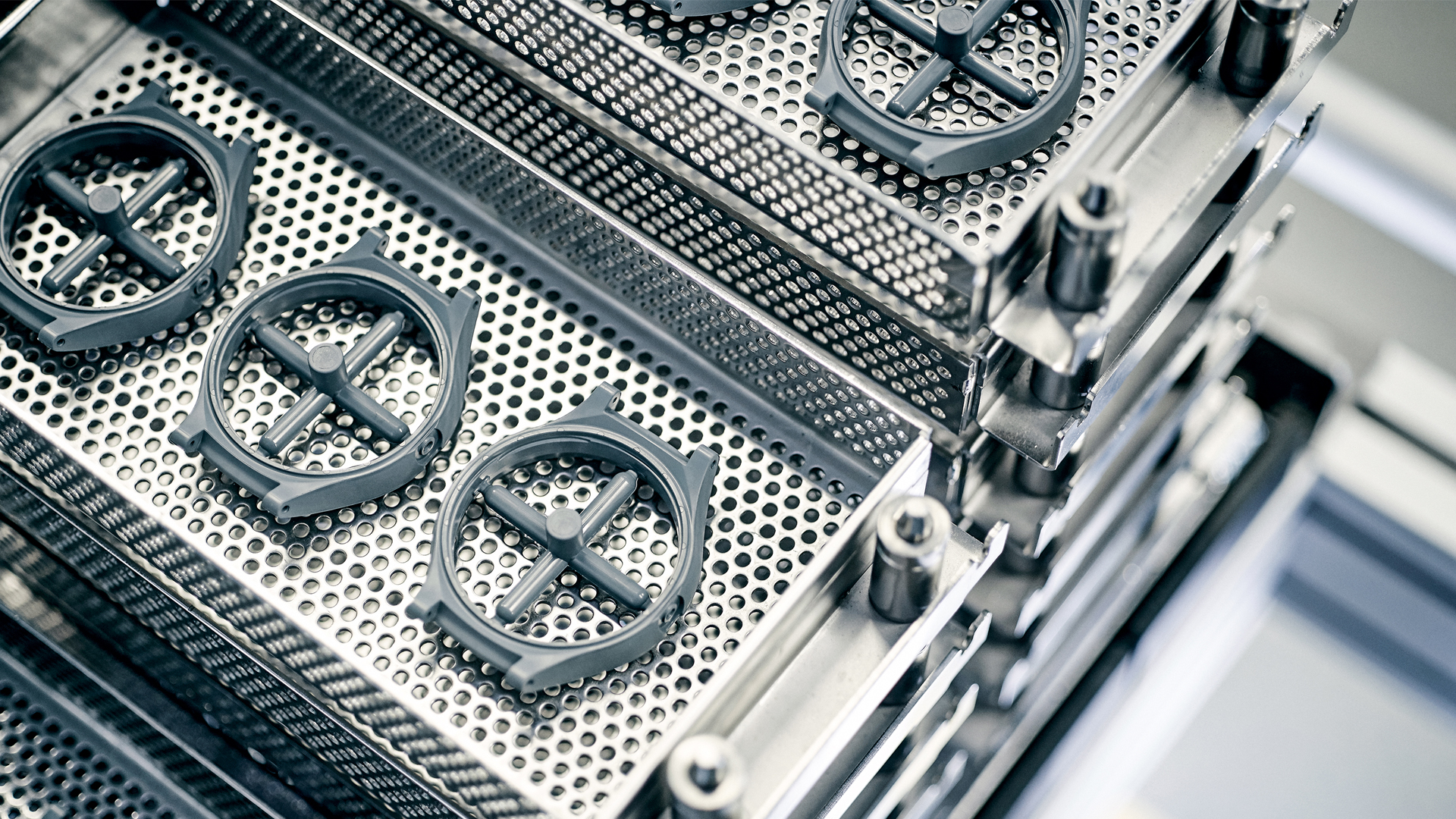

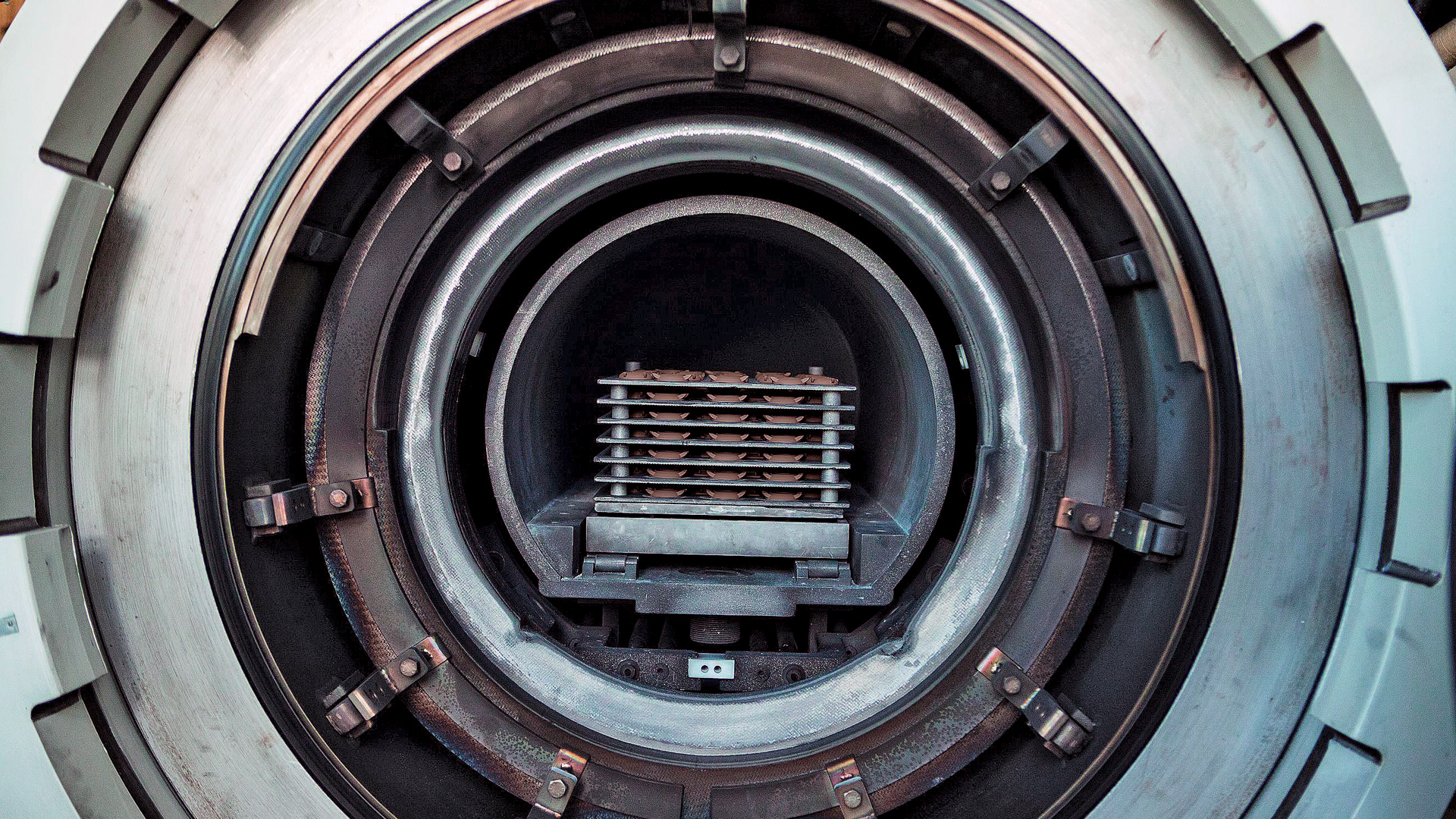

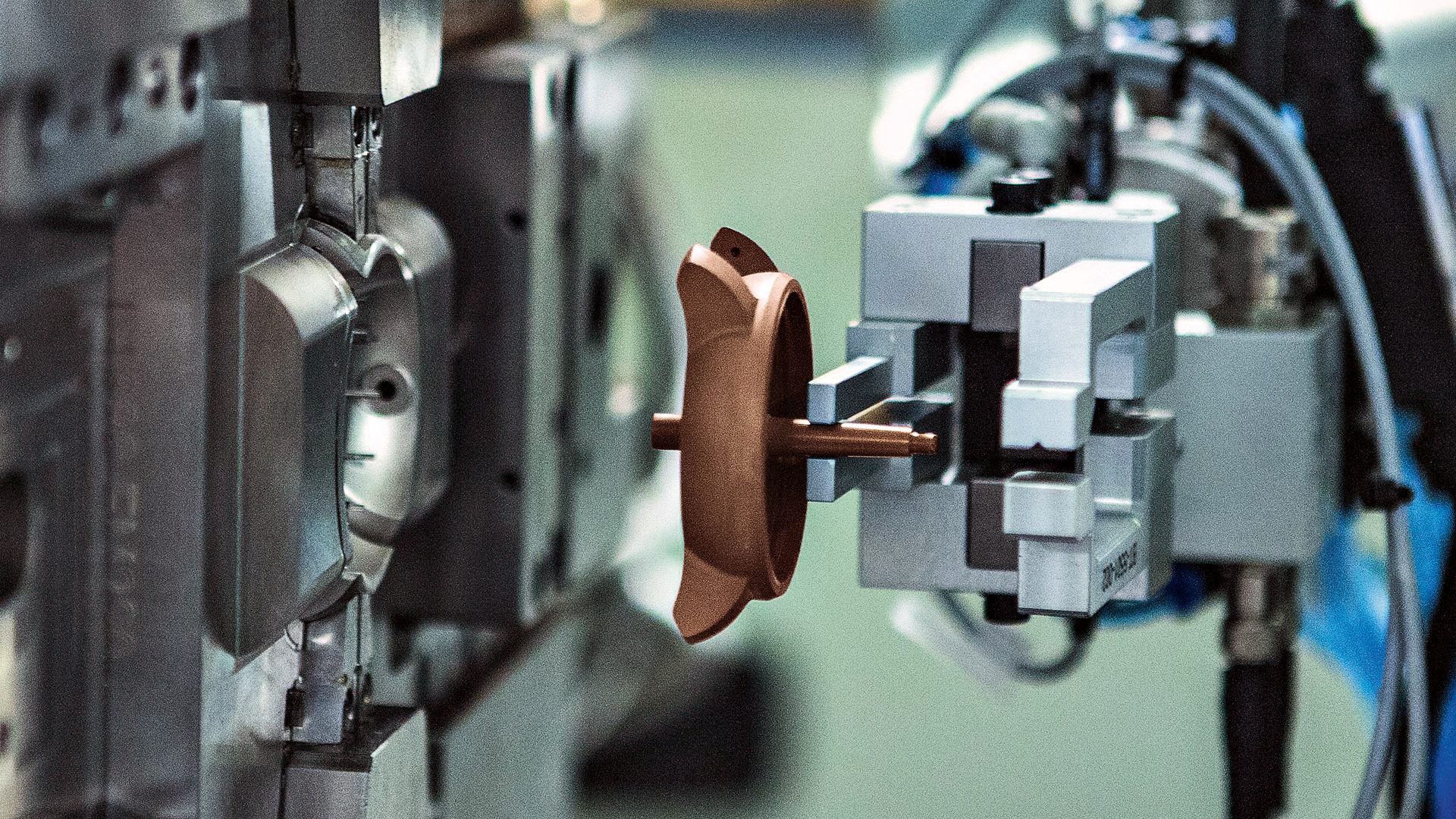

Zenith überarbeitet die Kollektion «Pilot», verabschiedet sich von der Pilot Type und bringt mit den Keramik- und Edelstahlmodellen der Pilot Big Date Flyback und Pilot Automatic neue Armbanduhren mit hochfrequenter El-Primero-Technik.