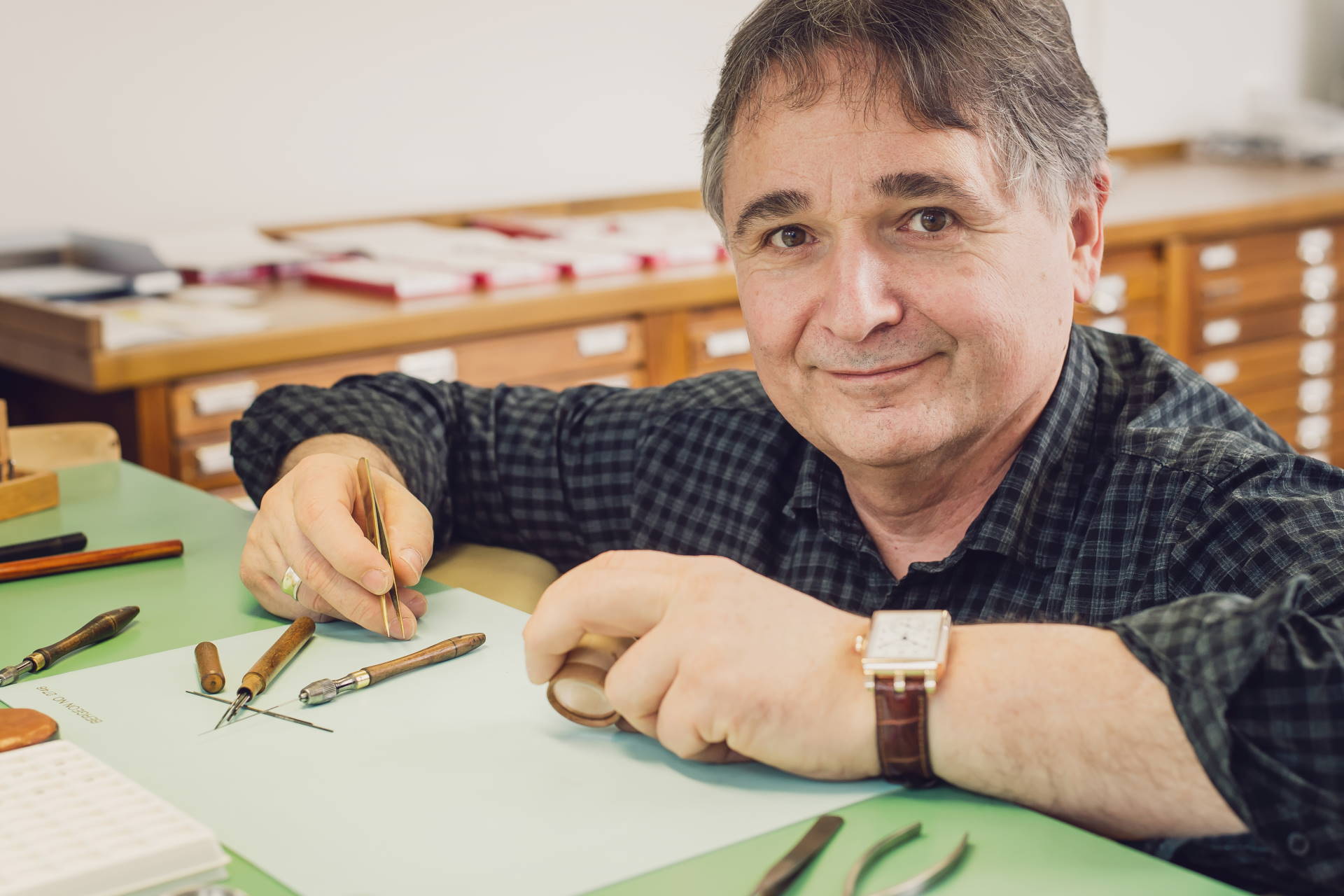

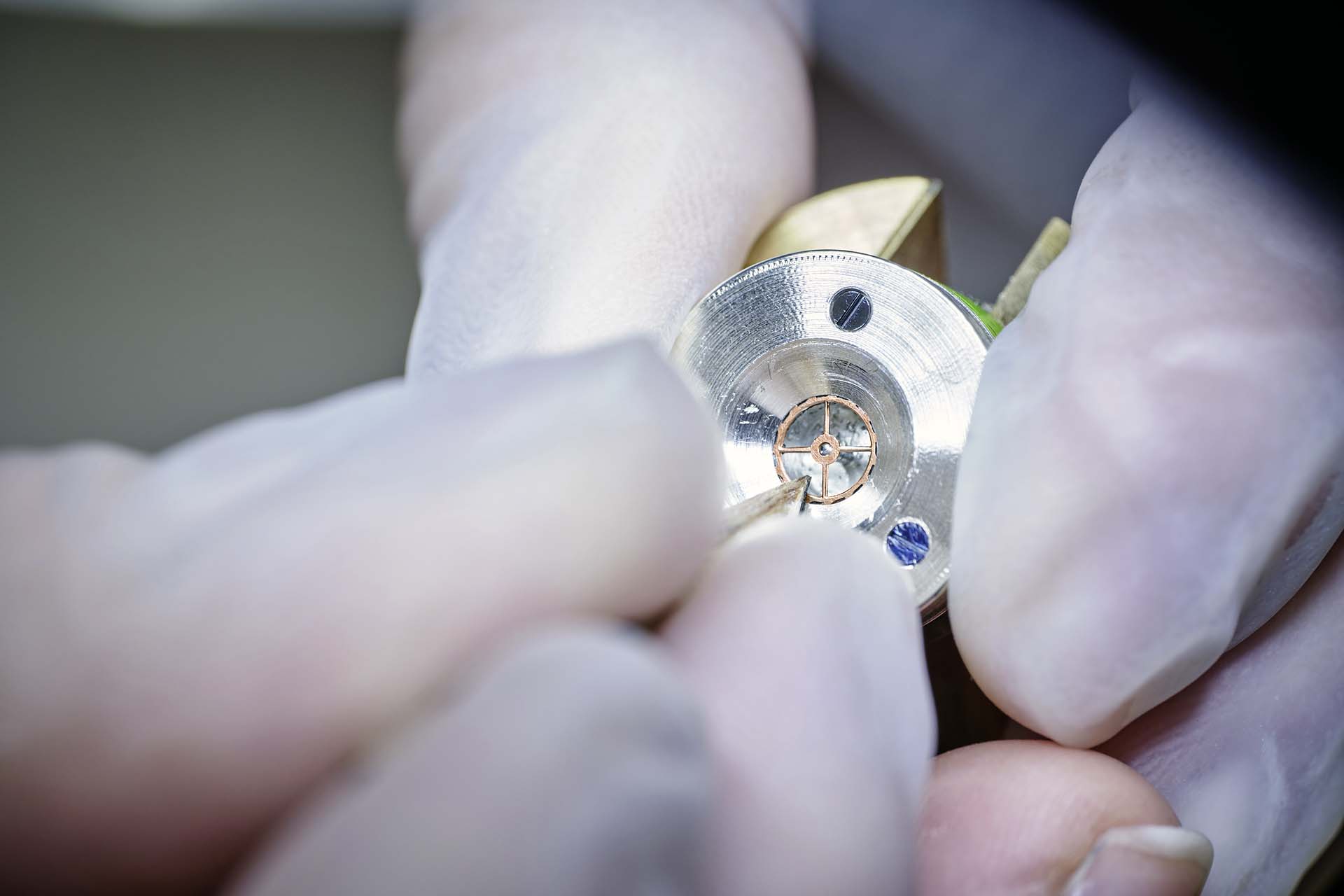

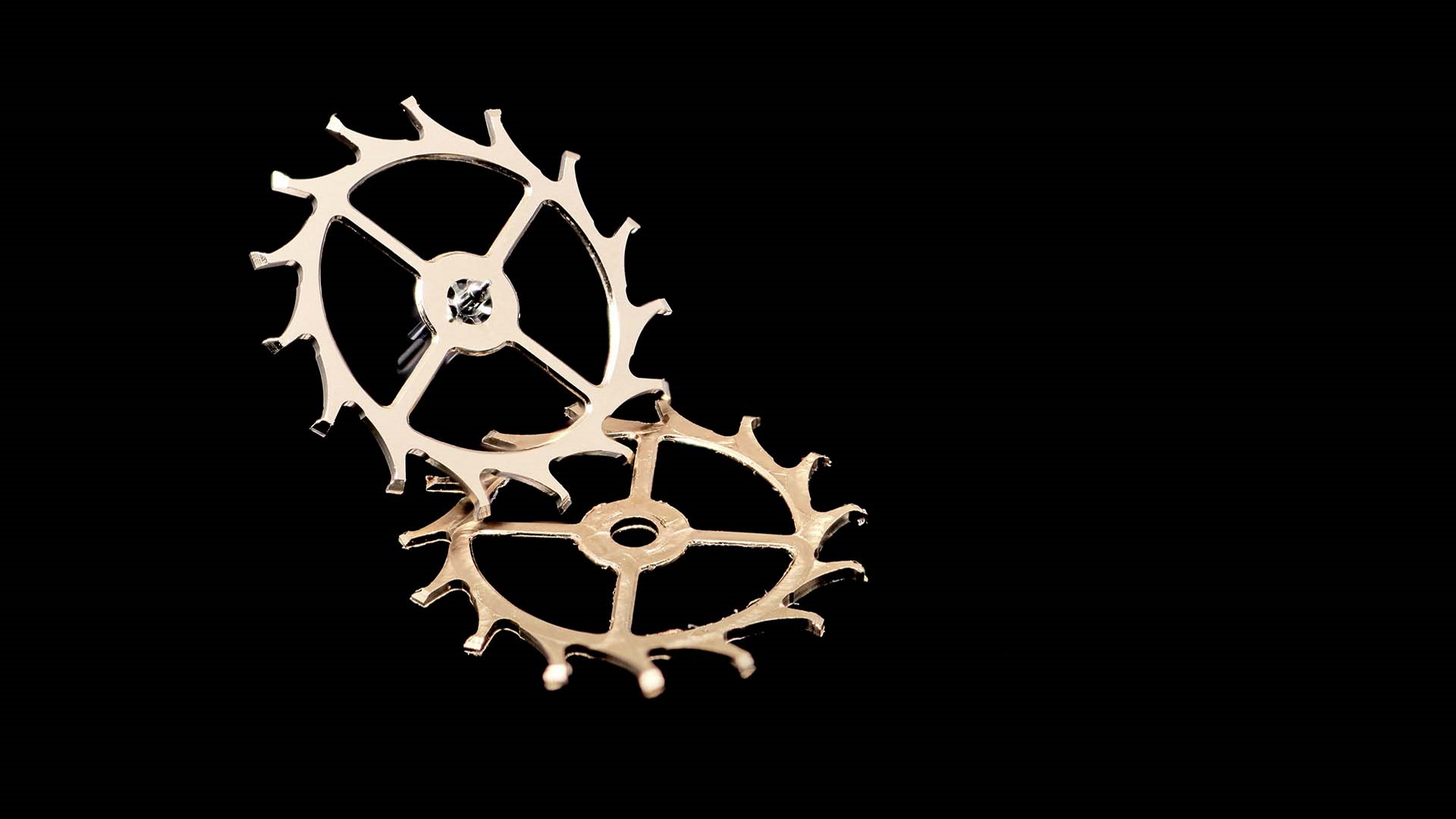

Mühle-Glashütte Teutonia IV MondphaseGoldstück

Zur Feier des Erfolgs der Mondphasenuhr aus der Kollektion Teutonia IV spendiert Mühle-Glashütte allen Freundinnen und Freunden der Marke eine Ausführung in Gelbgold.